2022-09-15 10:59:11

在化工生产中,压缩机组在生产流程中作为提供驱动力和制冷源异常波动的主要设备,一直扮演着重要角色。由于机组设备故障维修周期较长,备品备件到位慢,若平时维护保养不到位,故障问题未能分析彻底,出现计划外停车检修状况,就会对企业经济效益造成较大影响。

压缩机轴瓦漆膜现象形成的原因比较复杂,尤其是目前机组润滑油分析指标项目较常规,并没有针对性地进行漆膜倾向性检査和对漆膜附着物进行专项检测。导致机组轴瓦漆膜产生后并没有试验数据支撑,也没有较好的判断手段。对于长时间运转的压缩机,润滑油漆膜的形成是必然的,如果对机组产生了不利影响,就要找出漆膜形成的原因,必要时需对润滑油进行更换或者采用树脂吸附、静电净化过滤等方式减少或消除对机组运行的影响。

1.漆膜形成的原理

漆膜是一种棕黑色的非溶解性沉淀物,主要成分是高分子炷类聚合物,是润滑油变质及抗氧化性下降后的产物。它主要来自汽轮机油的氧化降解产物,在高温、氧气和金属催化的多重条件下,润滑油生成复杂的氧化物和不饱和化合物,比如醛、醇类等,这些物质在润滑油中逐渐堆积和溶解,当浓度达到润滑油的溶解度饱和时,会在循环的过程在轴瓦金属表面沉积碳化,进一步氧化缩聚形成漆膜,难以去除。漆膜形成的过程主要是一种化学反应的方式,第一步就是基础氧化反应,空气进入油箱了,加上油箱温度的升高会促进氧化反应的发生。轴瓦这一块的局部温度更高,会加速这个反应的发生。氧化产物会被润滑油吸收溶解,达到饱和后就会析出附着在金属上。同时润滑油溶解度达到饱和后析出的氧化产物也是可溶性漆膜向不溶性漆膜的转化。高温区域润滑油向低温区域的流动,溶解性的下降也导致不溶性漆膜的增多及附着。漆膜会造成轴瓦间隙改变、油膜形成不良、转子动静摩擦和机组规律性振动。

2.漆膜的形成对机组造成的危害

2.1对机组轴瓦造成影响及损害

润滑油氧化物、副产物等通过油循环会逐渐在轴瓦表面累积,特别是在高温变低温区域这一现象加速,也会在轴瓦的上油孔堆积堵塞油孔,影响轴瓦过油量,不利于轴瓦油膜的稳定性,造成局部轴瓦散热不好温度升高,严重时导致轴瓦动静部位摩擦,造成机组振动、轴瓦温度波动、轴瓦损伤。

2.2对油系统整体运行产生不利影响

氧化产物会溶解在润滑油中,溶解度达到饱和后会析出,在油管和用油设备内累积。如果附着在换热器上面,堵塞换热器列管,会造成油系统上油温度升高,轴瓦降温效果差;润滑油内不溶性漆膜的增多,也会导致油过滤器压差上涨,泵出口压力增高;过滤器后压力降低,严重时候会导致油压低机组停车;轴瓦刖蹭产生的污染物也会沉积在油箱中,加速润滑油品质进一步劣化。

2.3对调速系统产生影响

润滑油内沉积物增多,会在整个油系统内随润滑油循环,在调速系统高压油管内,在一些精密阀门管件中会堵塞,造成调速系统稳定性下降。特别是调速阀的错油门滑阀、电液转换器滑阀和速关组件卸荷阀等精密部件对油质要求比较高,微小的杂质可能就会对调速系统产生危害,严重时会造成机组转速失控、转速波动大和机组误动作跳车等事故。

3.漆膜现象发生的影响因素

3.1润滑油品质

一般判断润滑油品质劣化是不是造成漆膜产生的条件,得通过油品指标分析来判断。常规的润滑油分析指标颗粒度、酸值、抗乳化性和水分机械杂质等不足以反应出问题。判断润滑油的氧化指标一般对油样的旋转氧弹值、油膜倾向指数、酚类抗氧化剂和胺类抗氧化剂含量进行分析。而导致这些指标恶化的因素是比较多的,比如主油箱密封不严或者隔绝气保护效果差导致润滑油与空气长期接触氧化;管道设备锈蚀对润滑油产生污染加速氧化的发生;防雨措施失效或换热器内漏导致油内进水。这些因素都是导致润滑油品质下降的影响条件。一些特定机组的压缩气体也会和润滑油中的酸性物质产生化学反应,例如氨气工艺气通过干气密封、轴承箱等渠道污染润滑油,与酸性除锈剂生成有机酸镂等,进一步缩聚为高分子污染物。

3.2轴瓦局部表面温度较高

润滑油在机组局部温度过高,会加速降解过程产生漆膜,附着在这些区域。这比氧化的过程更快。特别是轴瓦部件油膜的厚薄程度决定了漆膜现象的严重程度。受转子重量、轴向力、轴承结构、上油量和上油角度等影响,油膜越薄部位漆膜现象越严重;在高温区向低温区流动的过程中,解析物的增大也会加速这一过程。

3.3机组存在静电流放电现象

机组都有导电释放静电的接地,若这些装置没有起到作用,局部的小摩擦会产生静电,润滑油导电性比较差,静电累计在转子上,当产生放电现象时会造成瞬间高温而引起漆膜的产生。

4.漆膜产生后的应对措施

4.1更换新的润滑油或者置换一部分

机组润滑油品质下降导致漆膜的产生,影响机组的运行。可以在线置换一部分润滑油,旧油放掉一部分再补入新油。等到机组停车时可以将润滑油全部更换。油置换可以从根本上去除油内污染物、增加氧化剂和减缓氧化的产生。如果油的型号不符合特定的工况,也可以更换具备抗氨性或其他理化性质的润滑油。

4.2排查原因减缓漆膜的产生

漆膜产生的原因或润滑油品质下降的原因要排査清楚。更换新的轴瓦或换新油只会暂时让工况恢复正常。如果主要影响因素仍存在的话,后续还是会逐渐有新的漆膜累积。比如如果是工艺气漏入发生反应产生的漆膜,就要改造密封系统,隔绝工艺气;如果是主油箱污染问题,就要找出并去除外界污染源;如果是轴瓦温度过高,就要调整设定间隙,或改变注油方式注油量等来缓解漆膜现象。平时机组也要确保接地线完好,消除轴瓦放电现象。

4.3采用专用过滤系统

受溶解度的影响,漆膜在润滑油中也分为可溶性和不溶性两种形式存在,并且有一定的动态平衡关系。普通的过滤手段如油过滤器、滤油机等受过滤精度影响,只能去除一部分不溶性漆膜,但也会造成可溶性漆膜向不溶性平衡转移,达不到预期效果。如果用专用的油膜滤油机,自带有静电净化系统和树脂吸附系统,可去除微小颗粒物,也可过滤吸附可溶性漆膜污染物,改变平衡方向,增加不溶性漆膜溶解空间,对可溶性和不溶性漆膜都有去除效果。

威胜达除漆膜净油机

对含有漆膜和杂质的润滑油,威胜达环保除漆膜净油机(结合静电吸附+离子树脂吸附技术),通过威胜达静电吸附技术可快速去除其中的悬浮态漆膜和细小颗粒物,通过离子树脂上的交换基团可有效吸附油液中的溶解态漆膜。可快速解决因漆膜导致的轴瓦温度波动等问题,剥离并去除悬浮态及溶解态漆膜,MPC ∆E值≤10,深度清洗、改善系统运行环境,清洁度长期≤NAS 5级,延长润滑油寿命,减少非计划性停机及维修和维护成本。

△威胜达除漆膜净油机

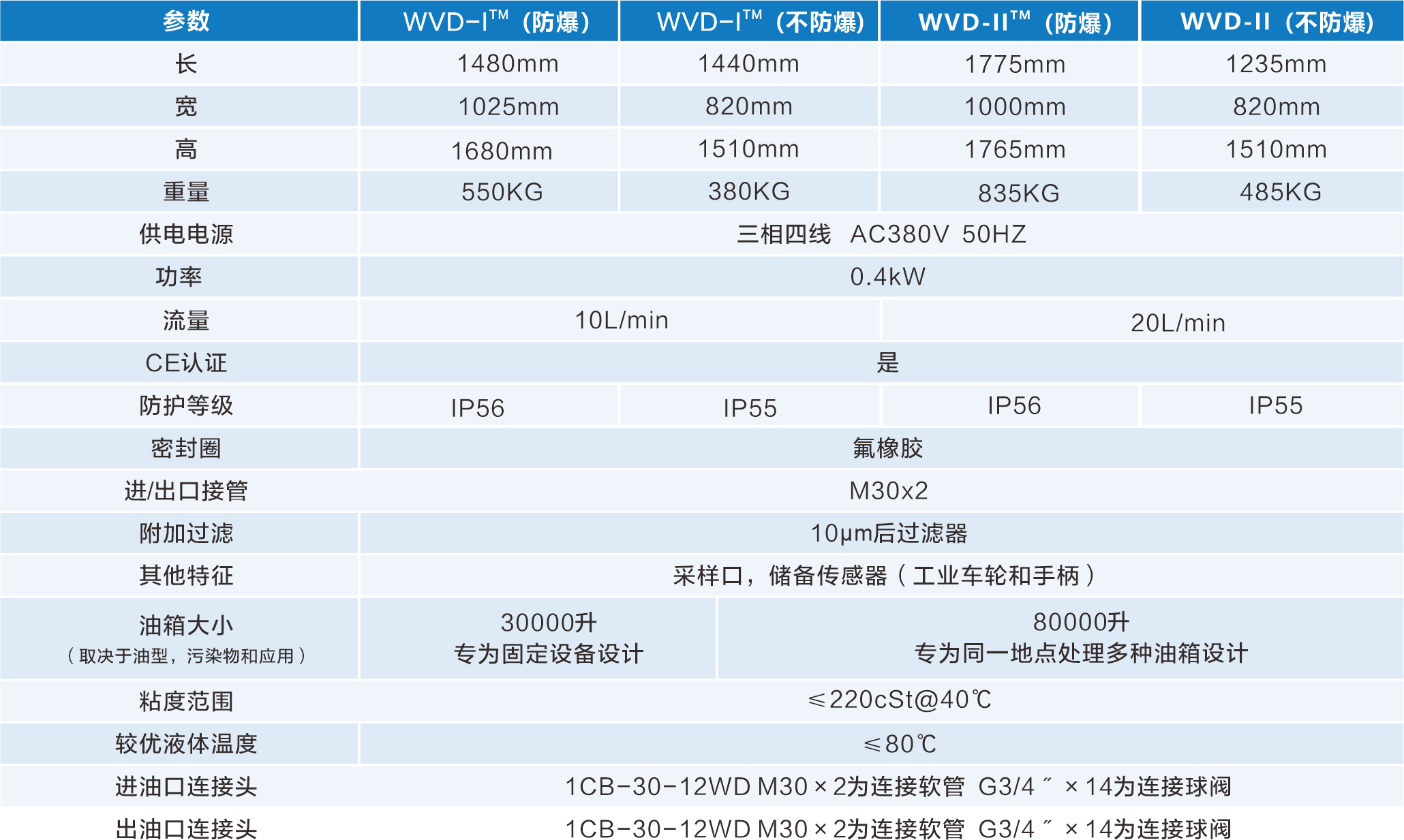

技术参数

工作原理

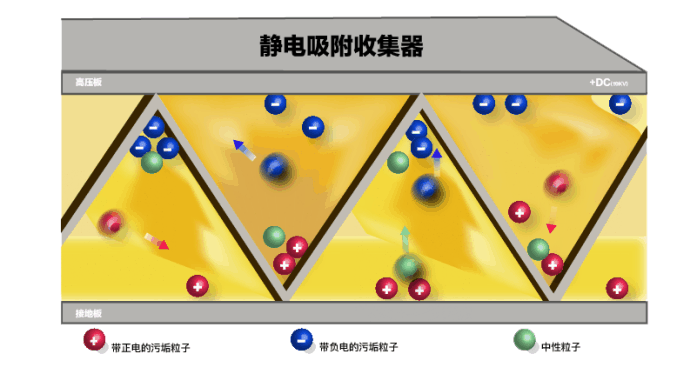

静电吸附去除非溶解性油泥/漆膜

WJD技术能够在油质降解的过程中尽早去除不溶性的污染物。实验已经证明,静电吸附原理可以在油液循环过程中通过带电荷颗粒物的流动吸附系统中硬的和软的污染物,让您的系统远离油泥/漆膜的污染。与其他同类技术相比,威胜达公司的WJD™技术至少能将油泥/漆膜去除的速度提升200%。

静电吸附原理图

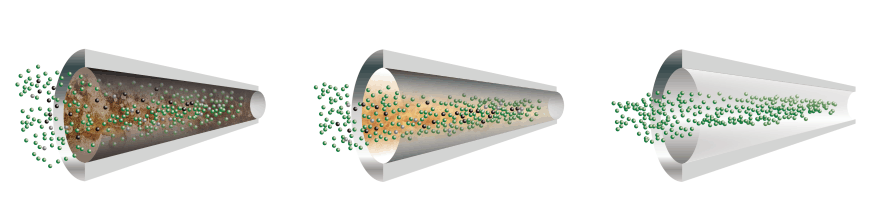

剥离原理图

带电颗粒对元器件上附着的 剥离中 逐步剥离干净

大量油泥、膜及胶质状污垢

进行剥离

离子吸附去除溶解性胶质物

DICR™技术能够去除可溶性的污染物。润滑系统中的剪切应力会导致油质自动降解,这是油泥/漆膜污染物产生的根本原因。当存在这些应力时,就会引起软性污染,导致控制失灵。对于调峰或周期运行的燃气轮机,润滑油系统中存在低流量的区域,特别容易发生油质降解退化。在停机时间,由于流量降低,会在阀上形成油泥/漆膜。而在汽轮机运的时候,这些油质降解的副产品高度可溶,不宜用静电吸附设备去除。当进入到低流量区,又重新变成可溶的胶质物而不会循环回油箱,而离子吸附-DICR™技术完全能够去除油中的可溶性污染物。